Un rayonnage endommagé, c’est un double risque : un danger pour la sécurité du personnel et une menace pour l’intégrité des marchandises stockées. Les contrôles réguliers permettent d’anticiper ces incidents et d’éviter des coûts liés à des réparations lourdes ou au remplacement des marchandises endommagées. Mais encore faut-il savoir quand et comment planifier ces vérifications.

Les différents niveaux de fréquence de contrôle de palettier

La sécurité d’un entrepôt ne repose pas uniquement sur la qualité initiale de l’installation, mais aussi sur le suivi régulier de son état. La norme NF EN 15635 recommande d’adapter la périodicité des vérifications en fonction des usages et des risques, tout en respectant un schéma d’inspections progressives : Du contrôle de palettier rapide et fréquent en interne jusqu’à l’audit annuel par un expert externe.

Contrôles internes fréquents

Ces inspections constituent le premier niveau de sécurité dans la gestion d’un entrepôt. Elles sont réalisées par le personnel de l’entrepôt, qui connaît parfaitement le terrain et manipule les rayonnages au quotidien. Leur rôle est d’observer régulièrement l’état des structures pendant leurs activités courantes, sans immobiliser les installations.

L’objectif principal est de détecter immédiatement tout dommage visible : une déformation d’un montant, une goupille manquante… Ces anomalies sont souvent liées à des chocs de chariots élévateurs. Par conséquent, elles doivent être signalées sans attendre.

Même si ces contrôles de palettier visuels sont rapides, ils jouent un rôle important : ils permettent d’éviter qu’un problème mineur ne s’aggrave et n’entraîne un incident plus sérieux. Un simple constat rend possible une intervention immédiate !

Contrôle annuel par un expert externe

Au-delà des contrôles de palettier visuels effectués en interne, il est essentiel de prévoir une inspection annuelle menée par un expert indépendant. Ce contrôle complet et impartial a pour objectif d’évaluer l’ensemble de la structure de stockage. Bien que le contrôle de palettier annuel ne soit pas rendu obligatoire par la loi, la norme NF EN 15635 le préconise fortement afin de garantir la sécurité des installations de stockage.

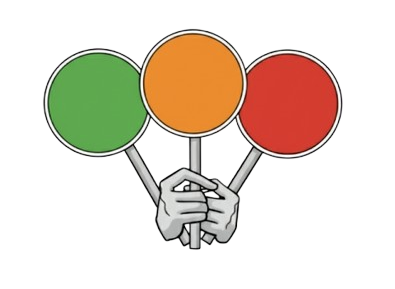

Lors de leur passage, les inspecteurs portent une attention particulière aux principaux éléments du rayonnage tels que les échelles, les lisses, les fixations et les protections. Ils s’assurent en parallèle du bon état des sols et de la sécurité des allées de circulation. Chaque anomalie identifiée est ensuite classée selon un code de gravité précis :

- Vert : défaut mineur, sans conséquence immédiate mais à surveiller.

- Orange : dommage nécessitant une réparation planifiée rapidement.

- Rouge : risque critique, impliquant une mise hors service immédiate de la zone concernée.

Cette classification claire permet aux responsables d’entrepôt de prioriser efficacement les réparations.

Cette évaluation couvre également la présence et la conformité des plaques de charge, la qualité des palettes utilisées et le respect des recommandations du fabricant.

Chez Stock-Options, nous allons encore plus loin dans cette démarche de sécurité. Nos experts réalisent des inspections annuelles conformes à la norme NF EN 15635 et remettent à nos clients un rapport détaillé, clair et opérationnel. Celui-ci comprend la localisation précise des anomalies, des photos illustratives, ainsi que des recommandations concrètes pour planifier les actions correctives.

Nous nous distinguons également par notre réactivité : Le rapport est transmis généralement dès la fin du contrôle et au plus tard sous 48 heures. De plus, nous contrôlons tous types de palettiers, quelle que soit la marque. Nous intervenons dans toute la France, dans des zones de stockage de toutes tailles, quelle que soit leur ambiance de température. Notre technologie EasyQuick permet d’intervenir également en froid négatif tout en préservant toutes ses fonctionnalités.

Sécurisez vos installations dès maintenant !

Adapter la fréquence selon l’activité

La sécurité d’un entrepôt repose non seulement sur la qualité de ses installations, mais aussi sur la régularité et l’adaptation des contrôles de palettier réalisés. En effet, la périodicité des inspections doit être adaptée en fonction des conditions d’utilisation et de l’environnement de stockage. Autrement dit, il n’existe pas une fréquence unique valable pour tous : chaque site doit définir son propre rythme de vérification selon ses spécificités.

En fonction de l’intensité d’utilisation

L’intensité d’exploitation d’un entrepôt influence directement la fréquence des inspections.

Dans les sites à forte rotation, où les flux de marchandises sont très importants, les risques de dommages sur les rayonnages sont accrus. Dans ce cas, il est recommandé de programmer des contrôles de palettier plus rapprochés, par exemple de manière trimestrielle ou même mensuelle selon l’activité.

Dans les sites à faible rotation, où les opérations de manutention sont moins fréquentes, une fréquence standard (contrôles annuels complétés par des inspections internes régulières) convient généralement.

Faire un contrôle de palettier après un remplacement ou une réparation

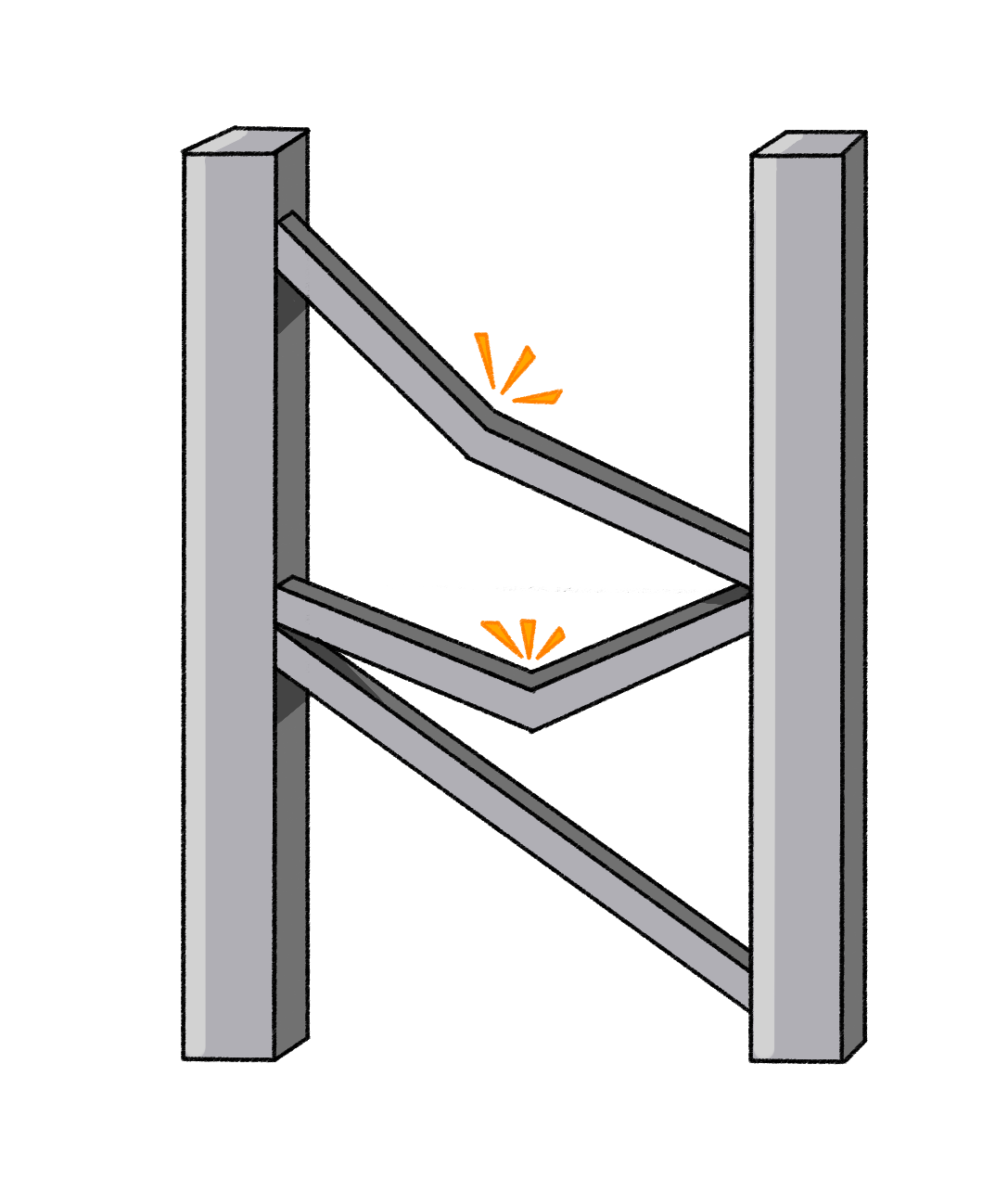

Lorsqu’un élément de rayonnage est réparé ou remplacé, il est capital de vérifier immédiatement que l’installation retrouve sa conformité d’origine. Une pièce mal installée peut en effet compromettre la stabilité de l’ensemble de la structure.

Dans certains cas, une inspection par un spécialiste peut être nécessaire afin de certifier que la capacité portante et les caractéristiques techniques des rayonnages sont bien respectées.

Après des modifications de rayonnage

Les rayonnages métalliques ne sont pas figés : il arrive souvent qu’un exploitant modifie la configuration de ses racks, par exemple en changeant la hauteur des lisses, en ajoutant de nouvelles travées ou en adaptant la structure à de nouveaux besoins logistiques.

Or, chaque modification peut impacter la répartition des charges et la stabilité globale du système. C’est pourquoi il est impératif de réaliser une inspection après toute modification afin de confirmer que les rayonnages conservent leur capacité nominale de charge. Cette étape est nécessaire pour éviter tout risque lié à une installation non conforme aux plans du fabricant.

Contrôle de palettier en fonction de l’environnement de stockage

L’environnement dans lequel évoluent les rayonnages joue un rôle déterminant dans leur longévité. En effet, certaines conditions peuvent accélérer l’usure des structures.

Par exemple, dans les entrepôts frigorifiques, les sols peuvent être rendus glissants par les entrées d’air extérieures, augmentant les risques de collision par perte d’adhérence des chariots. De même, dans les environnements humides ou contenant des substances corrosives, les rayonnages sont exposés à un risque accru de détérioration. Dans ce type de contexte, un simple contrôle de palettier annuel ne suffit pas : des inspections intermédiaires doivent être mises en place, parfois tous les trois à six mois.

À l’inverse, dans un entrepôt à environnement stable, la fréquence standard des contrôles de palettier (audits annuels complétés par des inspections visuelles régulières) reste généralement suffisante. L’essentiel est donc d’adapter la périodicité des vérifications à la réalité du terrain. Chaque site doit prendre en compte ses contraintes spécifiques pour mettre en place un plan de contrôle efficace.

Réception de rayonnage (après une nouvelle installation)

La réception d’un rayonnage est une étape souvent sous-estimée dans le cycle de vie d’une installation de stockage. Lorsqu’un nouvel équipement est installé, l’inspection visuelle seule est insuffisante pour s’assurer que la structure paraît conforme. Il faut vérifier que le montage respecte les normes en vigueur et les recommandations du fabricant.

En procédant à ce contrôle dès l’installation, l’exploitant se prémunit contre d’éventuelles erreurs de montage qui pourraient compromettre la stabilité des palettiers. Ce contrôle permet aussi d’acter le transfert de propriété des nouveaux matériels. Il s’agit en plus d’un moyen de disposer d’une base de référence fiable sur l’état initial des rayonnages, ce qui facilitera le suivi et les inspections futures. .